纺丝烘干辊高速激光熔覆超硬超耐磨耐腐蚀哈氏合金

纺丝烘干辊高速激光熔覆超硬超耐磨耐腐蚀哈氏合金

在化纤纺丝设备中,烘干辊是关键且易损的部件之一。传统制造和修复技术存在效率低、成本高、性能恢复不足等问题。高速激光熔覆技术以其独特优势,为纺丝烘干辊的制造与再制造带来了全新解决方案。

纺丝烘干辊长期在高温、高湿度、化学介质和交替载荷作用下运行,表面容易出现:

腐蚀:化学介质导致表面点蚀、均匀腐蚀

磨损:与纤维材料摩擦导致尺寸精度丧失

疲劳:交变热应力及机械应力导致疲劳裂纹传统修复方法如热喷涂、堆焊等存在结合力弱、材料稀释率高、热影响区大等局限性,难以满足高性能要求。

高速激光熔覆烯碳陶瓷合金耐磨防腐耐高温冶金涂层是以高能密度的激光为热源在基材表面熔覆一层合金材料,使之与基材实现冶金结合的表面改性方法。通过高速激光熔覆烯碳陶瓷合金耐磨防腐耐高温冶金涂层可以显著提高工件表面的硬度和耐磨性,大幅延长工件的服役寿命。高速激光熔覆使用的材料主要有金属粉末、合金粉末、钴基碳化钨粉末、镍基碳化钨粉末和烯碳陶瓷粉末等。

03

高速激光熔覆的功能特点

一、线速度可达100m/min,大大提高了熔覆效率。直径70合金钢基体,熔覆马氏体不锈钢材料,涂层厚度0.5mm,搭接70%情况下,熔覆效率可达1.2m2/h,整体加工效率为常规熔覆的3-4倍。

二、熔覆层平整,可直接磨抛加工,不需车削工序,从而大大节省材料与加工成本。

三、可进行薄涂层熔覆(0.2mm-0.3mm),又可进行中、厚涂层熔覆(0.3mm-1.5mm),薄、厚兼顾。

四、热输入小,工件热变形小,可用于加工薄壁件、小型件。

五、稀释率可控制<3%。

六、激光功率密度大,可以熔覆高熔点粉末材料。

七、可实现铜、铝、钛等有色金属材料的表面强化。

八、高速熔覆打破了常规熔覆的许多应用限制,应用领域广,且是目前代替电镀的唯一可行办法。

九、目前高速熔覆的粉末利用率约在70%左右,比常规激光熔覆略低,还需进一步通过技术手段提高。

十、高速激光熔覆为了追求更高的表面质量从而节省材料、降低加工成本,普遍采用20-53μm的细球形粉末,常规激光熔覆普遍采用50-150μm的粗粉。细粉成本略高于粗粉。

十一、高速激光熔覆属于新技术,工艺比常规熔覆复杂。

04

技术优势:

高效率:沉积效率高,比传统激光熔覆更有优势

低稀释率:通常小于,保证涂层成分和性能

低热输入:工件热变形小,后续加工量减少

涂层质量好:组织致密,与基体为冶金结合

绿色制造:无化学污染,噪音低,工作环境友好

05

高速激光熔覆在纺丝烘干辊的应用

新辊制造

在新辊表面熔覆耐蚀耐磨合金层,可大幅提升使用性能与寿命。基体可采用普通钢材,仅在工作层使用高性能合金,降低成本。

旧辊再制造

旧辊再制造对失效烘干辊,可采用高速激光熔覆进行修复:

表面预处理:车削去除疲劳层和腐蚀产物

激光熔覆:根据工况选择合适合金粉末进行熔覆

后加工:精加工至所需尺寸和光洁度再制造成本远低于新辊的成本,而性能甚至优于新品,实现显著经济效益。

06

技术发展前景

![]()

随着激光器、送粉系统和控制技术的进步,高速激光熔覆将在以下方面持续发展:

更大功率:万瓦级激光器应用进一步提高效率

更智能:在线监测与自适应控制保证质量稳定性

材料多元化:适用于铜、铝、钛等有色金属

产业规模化:成为高端装备制造与再制造的标准工艺

07

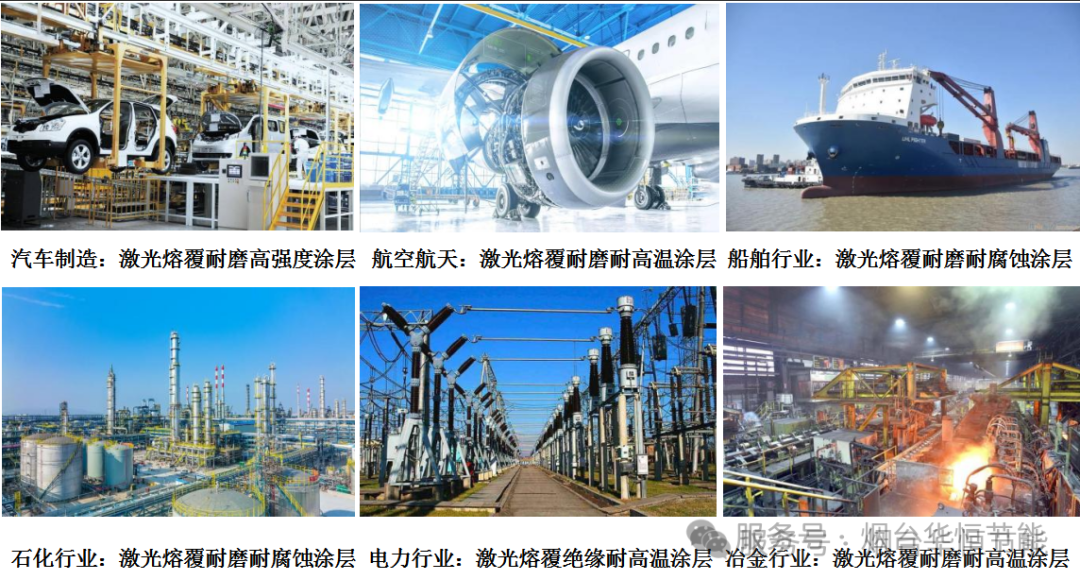

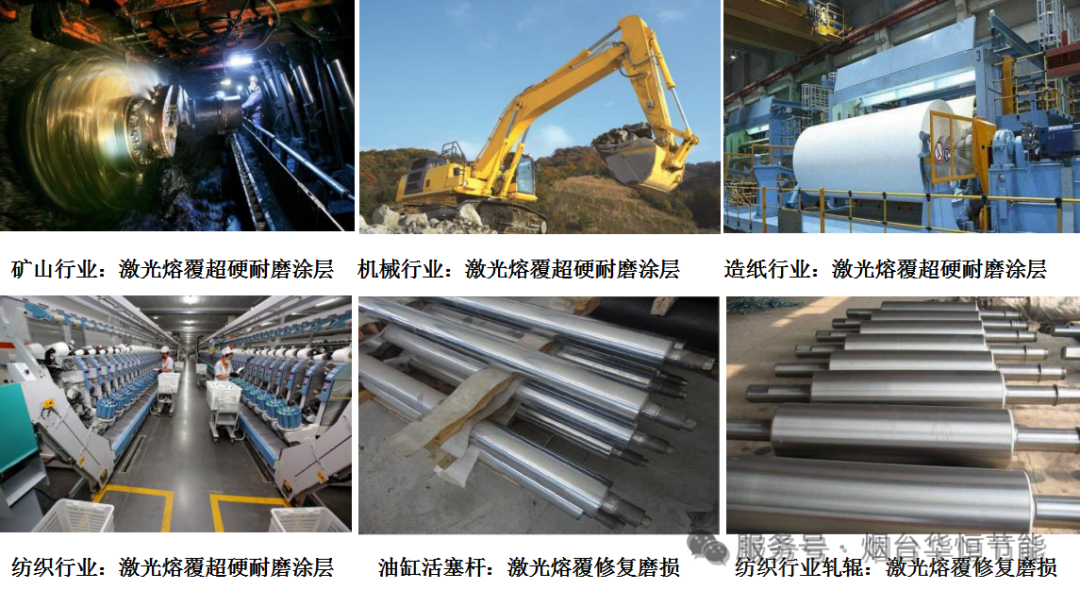

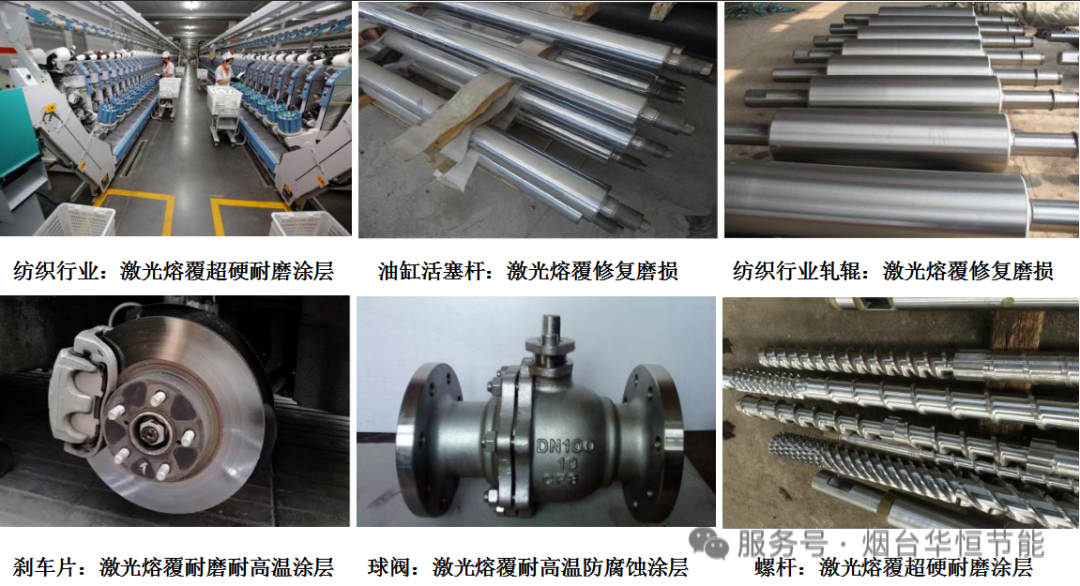

应品应用

08

总结

![]()

高速激光熔覆技术为纺丝烘干辊的制造与再制造提供了高效、高质量、低成本的解决方案,已成为提升设备性能、降低生产成本的重要技术手段。随着技术不断成熟和应用推广,高速激光熔覆将在化纤装备领域发挥更大价值,推动行业技术进步和可持续发展。通过采用这一先进技术,企业不仅能够延长设备寿命、降低维护成本,还能减少资源消耗和环境污染,实现经济效益与环境效益的双赢。